Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

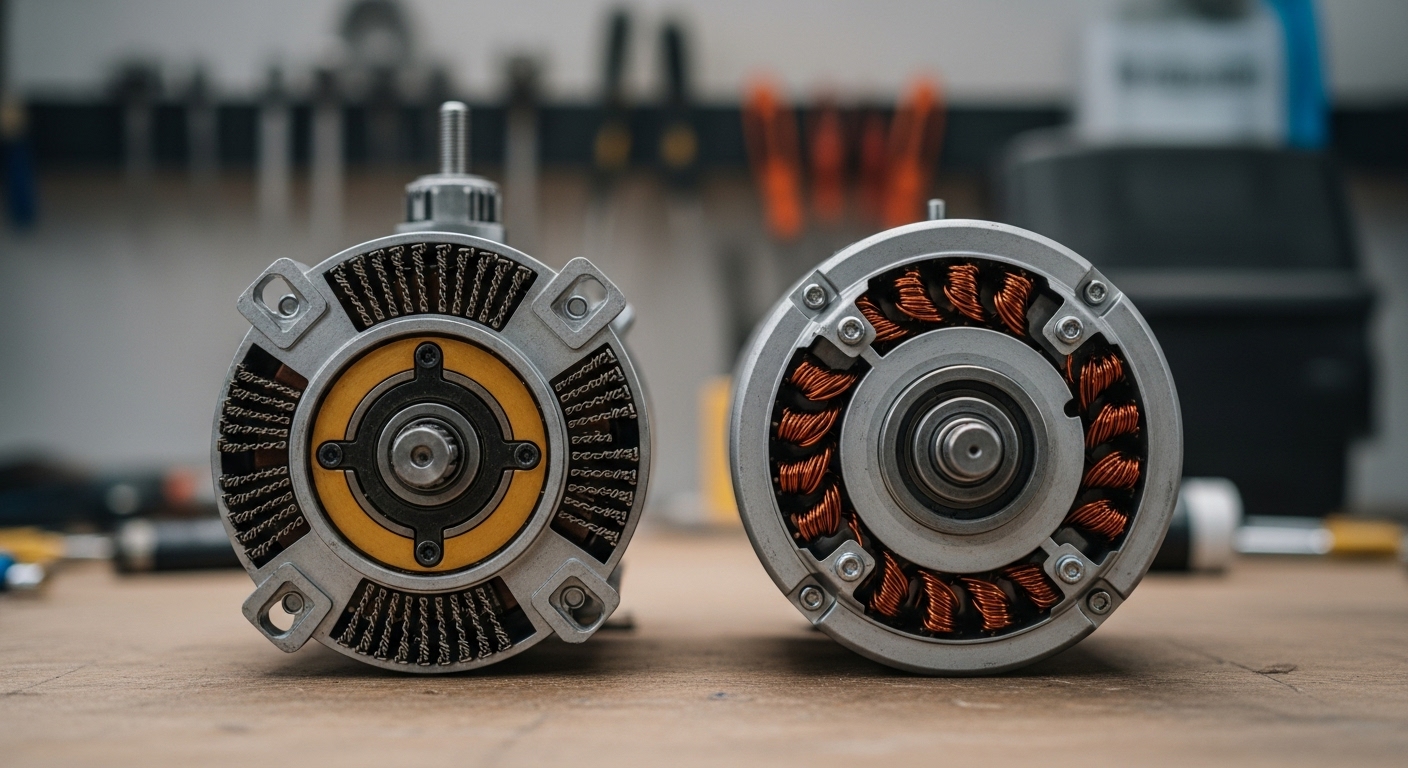

W świecie technologii napędów elektrycznych dwa typy silników dominują rynek: silniki szczotkowe (brushed DC) i bezszczotkowe (brushless DC, BLDC). Choć oba mają za zadanie przekształcać energię elektryczną w mechaniczną, fundamentalne różnice w ich budowie i zasadzie działania rzutują na ich wydajność, trwałość, koszty oraz zakres zastosowań. Zrozumienie tych bazowych odmienności jest kluczowe dla dokonania świadomego wyboru, niezależnie od tego, czy kupujesz elektronarzędzie, modelarstwo czy rozważasz zastosowania przemysłowe.

Główną i najbardziej znaczącą różnicą jest sposób, w jaki prąd jest dostarczany do uzwojeń wirnika (w przypadku silnika szczotkowego) lub stojana (w przypadku silnika bezszczotkowego) i jak realizowana jest komutacja, czyli zmiana kierunku pola magnetycznego, która powoduje ciągły ruch obrotowy. W silnikach szczotkowych odbywa się to mechanicznie, za pośrednictwem fizycznego kontaktu szczotek z komutatorem. Jest to rozwiązanie sprawdzone i proste, ale generujące tarcie, ciepło i zużycie. Natomiast w silnikach bezszczotkowych komutacja jest realizowana elektronicznie przez dedykowany sterownik, co eliminuje potrzebę fizycznych punktów styku i związanych z nimi problemów. To właśnie ten aspekt odróżnia je najbardziej i determinuje ich pozostałe cechy.

Eliminacja szczotek i komutatora w technologii BLDC prowadzi do szeregu korzyści, takich jak zwiększona wydajność energetyczna, dłuższa żywotność, niższy poziom hałasu oraz lepsza precyzja kontroli. Z drugiej strony, prostota konstrukcji silników szczotkowych sprawia, że są one zazwyczaj tańsze w produkcji i nie wymagają skomplikowanej elektroniki sterującej, co wciąż czyni je atrakcyjnymi w wielu podstawowych i budżetowych zastosowaniach.

Silnik szczotkowy prądu stałego (DC) jest klasycznym przykładem konstrukcji elektromechanicznej, której korzenie sięgają XIX wieku. Jego budowa jest stosunkowo prosta i opiera się na kilku kluczowych elementach, które współpracują ze sobą, tworząc ruch obrotowy.

Podstawowymi komponentami silnika szczotkowego są: stojan (nieruchoma część, zazwyczaj zawierająca magnesy stałe lub elektromagnesy wytwarzające stałe pole magnetyczne), wirnik (obracająca się część, na której nawinięte są uzwojenia – cewki), komutator (pierścień złożony z izolowanych segmentów miedzianych, zamocowany na wirniku) oraz szczotki (przewodzące elementy grafitowe lub metalowe, które ślizgają się po komutatorze). Prąd elektryczny doprowadzany jest przez szczotki do komutatora, a następnie do uzwojeń wirnika. Przepływ prądu przez uzwojenia wirnika, umieszczone w polu magnetycznym stojana, powoduje powstanie sił elektromagnetycznych, które wprawiają wirnik w ruch obrotowy. Komutator, wraz ze szczotkami, pełni funkcję mechanicznego przełącznika, który cyklicznie zmienia kierunek prądu w uzwojeniach wirnika, zapewniając ciągły moment obrotowy i ruch w jednym kierunku.

Mimo pojawienia się nowocześniejszych technologii, silniki szczotkowe nadal mają swoje mocne strony, które sprawiają, że są powszechnie stosowane w wielu aplikacjach. Ich główną zaletą jest prostota konstrukcji, co przekłada się na niższe koszty produkcji i zakupu. Są one również stosunkowo łatwe do sterowania – wystarczy proste zasilanie prądem stałym, aby uruchomić silnik i zmieniać jego prędkość poprzez zmianę napięcia zasilania. Charakteryzują się również dobrym momentem rozruchowym i są łatwo dostępne w szerokiej gamie rozmiarów i mocy, co czyni je uniwersalnym rozwiązaniem dla mniej wymagających zastosowań.

Niestety, mechaniczna komutacja wiąże się z szeregiem wad. Najważniejszą z nich jest zużycie szczotek i komutatora w wyniku tarcia, co prowadzi do konieczności regularnej konserwacji, a ostatecznie do skrócenia żywotności silnika. Tarcie to generuje również ciepło, co obniża ogólną wydajność silnika (typowo 60-75%) i prowadzi do strat energetycznych. Ponadto, kontakt szczotek z komutatorem powoduje iskrzenie, które jest źródłem zakłóceń elektromagnetycznych (EMI), może być niebezpieczne w środowiskach zagrożonych wybuchem i przyspiesza zużycie elementów. Iskrzenie i tarcie przyczyniają się również do wyższego poziomu hałasu podczas pracy.

Silniki bezszczotkowe prądu stałego (BLDC) stanowią ewolucyjny krok w technologii napędów elektrycznych, eliminując kluczowe wady swoich szczotkowych poprzedników. Ich zaawansowana konstrukcja i elektroniczne sterowanie otwierają drzwi do zastosowań wymagających najwyższej wydajności, niezawodności i długiej żywotności.

W silniku bezszczotkowym role wirnika i stojana są niejako odwrócone w porównaniu do silnika szczotkowego. Tutaj to stojan zawiera uzwojenia (cewki), przez które przepływa prąd, a wirnik składa się z magnesów stałych. Co najważniejsze, nie ma komutatora ani szczotek. Komutacja prądu, czyli precyzyjne sterowanie, które uzwojenia stojana mają być w danej chwili zasilane, aby utrzymać ciągły ruch wirnika, jest realizowane przez elektroniczny sterownik (ESC – Electronic Speed Controller). Sterownik ten, na podstawie informacji o położeniu wirnika (często z czujników Halla, choć istnieją też rozwiązania bezczujnikowe), dynamicznie przełącza prąd w uzwojeniach stojana, generując wirujące pole magnetyczne, które „ciągnie” lub „odpycha” magnesy wirnika, wprawiając go w ruch. To wyrafinowane sterowanie pozwala na optymalizację pracy silnika w każdym momencie.

Brak mechanicznych punktów styku przekłada się bezpośrednio na znacznie wyższą efektywność energetyczną silników BLDC, często przekraczającą 85-95%. Brak tarcia szczotek o komutator oznacza mniejsze straty energii w postaci ciepła, co pozwala na bardziej efektywne wykorzystanie dostępnej mocy. Silniki bezszczotkowe cechują się również lepszym stosunkiem mocy do masy i objętości, co jest szczególnie ważne w zastosowaniach mobilnych i przenośnych. Ich zdolność do pracy z wyższymi prędkościami obrotowymi i lepsze rozpraszanie ciepła (uzwojenia znajdują się na stojanie, bliżej obudowy) to kolejne atuty wpływające na ogólną wydajność i możliwości.

Największą zaletą silników bezszczotkowych, poza wydajnością, jest ich wyjątkowa trwałość i praktyczna bezobsługowość. Brak elementów ciernych, takich jak szczotki i komutator, eliminuje ich zużycie, co jest główną przyczyną awarii w silnikach szczotkowych. Dzięki temu silniki BLDC mogą pracować znacznie dłużej bez konieczności serwisowania, co obniża koszty eksploatacji w dłuższej perspektywie. Są również znacznie cichsze w pracy, nie generują iskrzenia (co czyni je bezpieczniejszymi w pewnych środowiskach) i charakteryzują się większą odpornością na trudne warunki środowiskowe, takie jak kurz i wilgoć, ponieważ uzwojenia są lepiej chronione.

Mimo licznych zalet, silniki bezszczotkowe mają również swoje wady. Są one zazwyczaj droższe w zakupie ze względu na bardziej skomplikowaną konstrukcję i konieczność zastosowania zaawansowanego sterownika elektronicznego (ESC), który jest integralną częścią systemu. Złożoność układu sterowania oznacza również, że ich naprawa lub diagnoza może być trudniejsza dla niedoświadczonych użytkowników.

Wybór między silnikiem szczotkowym a bezszczotkowym zależy od wielu czynników, w tym od budżetu, wymagań dotyczących wydajności, trwałości, środowiska pracy i precyzji sterowania. Nie ma jednej uniwersalnej odpowiedzi, a kluczem jest zrozumienie specyfiki planowanego zastosowania. Poniżej przedstawiamy szczegółowe porównanie najważniejszych cech obu technologii, aby ułatwić podjęcie świadomej decyzji.

Poniższa tabela przedstawia skondensowane porównanie kluczowych parametrów, które pomogą ocenić, która technologia lepiej spełni konkretne wymagania:

| Cecha / Parametr | Silnik Szczotkowy (Brushed DC) | Silnik Bezszczotkowy (Brushless DC – BLDC) |

|---|---|---|

| Budowa | Komutator, szczotki, uzwojenie na wirniku, magnesy na stojanie. | Brak komutatora i szczotek, uzwojenie na stojanie, magnesy na wirniku. |

| Komutacja | Mechaniczna (fizyczny kontakt szczotek z komutatorem). | Elektroniczna (sterownik ESC, czujniki Halla lub bezczujnikowo). |

| Żywotność | Ograniczona (zużycie szczotek i komutatora wymaga serwisowania/wymiany). | Bardzo długa (brak zużywających się elementów mechanicznych). |

| Wydajność | Niższa (typ. 60-75%) ze względu na tarcie i straty cieplne. | Wyższa (typ. 85-95%+) dzięki eliminacji tarcia i lepszemu chłodzeniu. |

| Nagrzewanie | Wyższe (tarcie szczotek, straty prądowe w wirniku). | Niższe (mniejsze straty, lepsze odprowadzanie ciepła z uzwojeń na stojanie). |

| Poziom hałasu | Wyższy (generowany przez tarcie szczotek i wibracje). | Niższy (płynna praca, brak tarcia mechanicznego). |

| Iskrzenie | Tak (na styku szczotek z komutatorem, źródło zakłóceń EMI). | Nie (brak mechanicznej komutacji). |

| Konserwacja | Wymiana szczotek, czyszczenie komutatora. | Praktycznie bezobsługowy (poza łożyskami). |

| Koszt początkowy | Niższy (prosta konstrukcja, brak skomplikowanej elektroniki). | Wyższy (wymaga zaawansowanego sterownika ESC, droższe komponenty). |

| Precyzja kontroli | Dobra, ale trudniejsza do precyzyjnego pozycjonowania. | Bardzo dobra, wysoka precyzja kontroli prędkości i pozycji. |

| Złożoność sterowania | Proste (bezpośrednie zasilanie, ewentualnie regulator PWM). | Wymaga złożonego sterownika elektronicznego (ESC). |

Kierując się powyższym porównaniem, można stwierdzić, że jeśli priorytetem jest niski koszt początkowy i silnik będzie używany sporadycznie do mniej wymagających zadań, silnik szczotkowy może być wystarczającym i ekonomicznym wyborem. Natomiast w przypadku, gdy liczy się maksymalna wydajność, długotrwała i intensywna praca, niezawodność, precyzja i minimalne wymagania konserwacyjne, inwestycja w silnik bezszczotkowy szybko się zwróci poprzez oszczędność energii i brak przestojów.

Zrozumienie podstawowych różnic i atutów każdej z technologii pozwala na świadomy wybór silnika, który najlepiej odpowiada konkretnym potrzebom i zastosowaniom. Oba typy silników mają swoje nisze rynkowe, w których wciąż świetnie się sprawdzają.

W tych zastosowaniach okresowa wymiana szczotek lub ewentualna niższa wydajność nie stanowią znaczącego problemu, a decydującym czynnikiem jest niska cena zakupu.

Silniki bezszczotkowe to przyszłość wielu technologii, a już dziś dominują w aplikacjach wymagających najwyższej wydajności, precyzji, niezawodności i długiej żywotności. Ich zastosowania obejmują:

Wybór idealnego napędu zawsze powinien być podyktowany specyficznymi wymaganiami projektu. Podczas gdy silniki szczotkowe wciąż oferują ekonomiczne i proste rozwiązania dla wielu podstawowych zadań, technologia bezszczotkowa jest niezastąpiona tam, gdzie kluczowe są wydajność, trwałość, cicha praca i precyzyjna kontrola, co czyni ją wyborem przyszłości dla wielu dynamicznie rozwijających się branż.